08.04.2022, 22:31

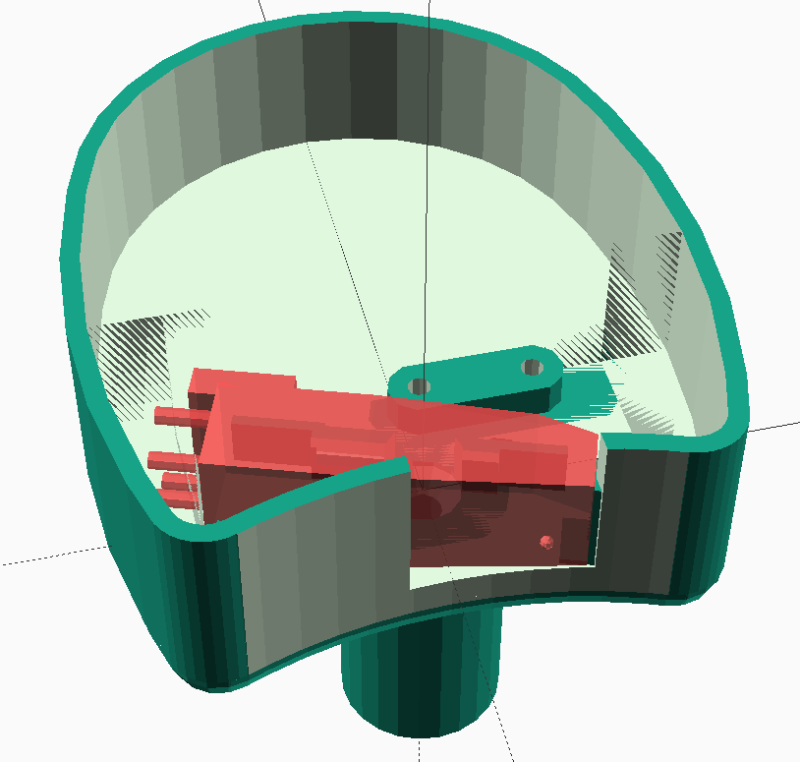

Da die Tonköpfe alter Tefifon ohnehin öfter mal fehlen oder defekt sind, habe ich die Not zur Tugend gemacht und anstelle eines System-Adapters ganz einfach einen neuen Tonkopf designt:

ta2.png (Größe: 35,04 KB / Downloads: 200)

ta2.png (Größe: 35,04 KB / Downloads: 200)

So konnte ich die Halterung für das China-System direkt im Tonkopf integrieren und das System dabei auch gleich auf die richtige Höhe absenken. Das Design war nicht ganz ohne, aber soweit doch ganz gut machbar. Wie eigentlich alle Teile von Tefi besteht das Design aus lauter Kreisabschnitten. Hat man die Radien erstmal korrekt beisammen, steht das Design auch schon fast.

Gedruckt habe ich da Ganze wieder mit dem Filament, dessen Farbe am ehesten zu den Teilen am Tefi passt: Filamentum Extrafill Light Ivory PLA. Das Filament ist von der Durchmessertoleranz her leider kein Präzisionsmaterial, aber Farbe und sonstige Qualität stimmen.

Gedruckt wird kopfüber mit Supports, also mit Stützstrukturen, die man danach herausbrechen muss:

supports.jpg (Größe: 96,28 KB / Downloads: 199)

supports.jpg (Größe: 96,28 KB / Downloads: 199)

peel.jpg (Größe: 110,65 KB / Downloads: 199)

peel.jpg (Größe: 110,65 KB / Downloads: 199)

Das macht zwar nicht so richtig Spaß, ist aber letzten Endes nur der Aufwand von ein paar Minuten. Das Ergebnis ist mit der Vorgehensweise auch wesentlich besser, als das zweiteilige Design ohne Supports, das ich zuvor probiert hatte.

Hat man das Tonkopfgehäuse innen bereinigt, so kann das China-System einfach eingeklippst werden. Für die Tonarmleitung habe ich sogar eine Zugentlastschelle vorgesehen:

result_top.jpg (Größe: 123,5 KB / Downloads: 199)

result_top.jpg (Größe: 123,5 KB / Downloads: 199)

Die 4-adrige Tonarmleitung habe ich übrigens von Pollin. Die ist ganz ok, aber es gibt sicher auch noch wesentlich bessere. Etwas mehr Flexibilität kann bei diesen Leitungen ja nie schaden. Und ja: Ich habe das System Stereo-verdrahtet. Warum auch nicht. So wird dieses HS das vermutlich allererste super-universal-Tefifon, mit dem wirklich alle seit dem B 51 produzierten Schallbänder korrekt wiedergegeben werden können - auch die wenigen Stereo-Bänder.

Die Funktionalität ist mit diesem Druckteil schon vollständig erreicht - jetzt müssen wir aber an das Erscheinungsbild nochmal ran. Im direkten Vergleich mit dem Original sieht man klar den Handlungsbedarf:

Die Oberfläche muss noch geglättet werden. Dass der Durchmesser des Filaments bezüglich Durchmesser-Toleranz nicht optimal ist, sieht man übrigens ganz gut an dem Schaft: Wäre das Filament präzise gefertigt, dann würde der Durchmesser des Schafts nicht so unruhig schwanken. Da wir aber sowieso zum Schleifpapier greifen müssen, ist das nicht so schlimm.

Mit Wasserschleifpapier wird der Tonkopf sorgfältig von Körnung zu Körnung glatter geschmirgelt. Die erste Stufe ist am aufwändigsten, weil dabei alle Strukturen durch den Ebenen-weisen Druck und durch das unpräzise Filament entfernt werden müssen. Danach geht es dann schneller. Ich glaube ich hing etwa eine Stunde dran. Man darf hier aber auf keinen Fall schludern. Das Zwischenergebnis sieht dann schon ganz gut aus:

geschmirgelt.jpg (Größe: 73,27 KB / Downloads: 200)

geschmirgelt.jpg (Größe: 73,27 KB / Downloads: 200)

Ab jetzt macht die Arbeit dann so richtig Spaß: Denn mit Polierpaste kommt sehr schnell und von Minute zu Minute immer besser der Glanz hervor, der einen fast schon die ganze Mühe vergessen lässt:

polieren.jpg (Größe: 46,46 KB / Downloads: 200)

polieren.jpg (Größe: 46,46 KB / Downloads: 200)

Somit haben wir zwei Fliegen mit einer Klappe geschlagen: Das China-System hat die ideale Halterung für das HS gefunden und Tonköpfe mit Genickbruch können ersetzt werden. Und die Nadel ist durch das präzise Design auch auf der richtigen Höhe:

nadelhoehe.jpg (Größe: 41,78 KB / Downloads: 200)

nadelhoehe.jpg (Größe: 41,78 KB / Downloads: 200)

Durch entsprechende Anpassungen des 3D-Modells werde ich dieses Design vermutlich in naher Zukunft auch noch auf das HS 19/HS-AT (dünnerer Schaft) bzw. auf das B 51/STS (kürzerer Tonkopf) übertragen.

ta2.png (Größe: 35,04 KB / Downloads: 200)

ta2.png (Größe: 35,04 KB / Downloads: 200)

So konnte ich die Halterung für das China-System direkt im Tonkopf integrieren und das System dabei auch gleich auf die richtige Höhe absenken. Das Design war nicht ganz ohne, aber soweit doch ganz gut machbar. Wie eigentlich alle Teile von Tefi besteht das Design aus lauter Kreisabschnitten. Hat man die Radien erstmal korrekt beisammen, steht das Design auch schon fast.

Gedruckt habe ich da Ganze wieder mit dem Filament, dessen Farbe am ehesten zu den Teilen am Tefi passt: Filamentum Extrafill Light Ivory PLA. Das Filament ist von der Durchmessertoleranz her leider kein Präzisionsmaterial, aber Farbe und sonstige Qualität stimmen.

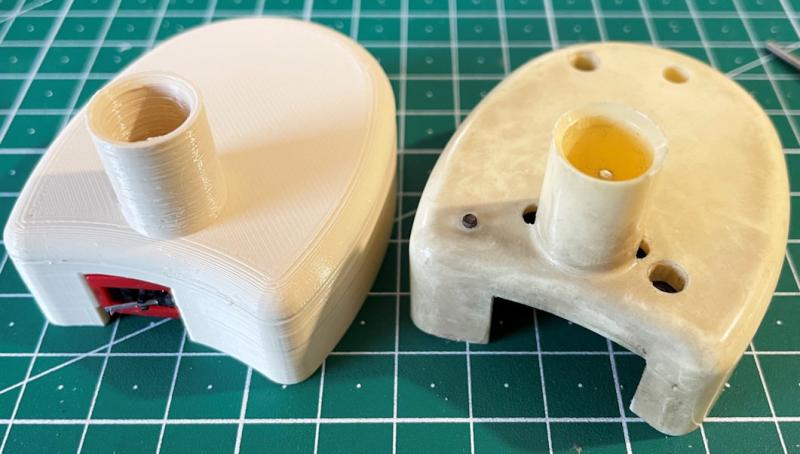

Gedruckt wird kopfüber mit Supports, also mit Stützstrukturen, die man danach herausbrechen muss:

supports.jpg (Größe: 96,28 KB / Downloads: 199)

supports.jpg (Größe: 96,28 KB / Downloads: 199)

peel.jpg (Größe: 110,65 KB / Downloads: 199)

peel.jpg (Größe: 110,65 KB / Downloads: 199)

Das macht zwar nicht so richtig Spaß, ist aber letzten Endes nur der Aufwand von ein paar Minuten. Das Ergebnis ist mit der Vorgehensweise auch wesentlich besser, als das zweiteilige Design ohne Supports, das ich zuvor probiert hatte.

Hat man das Tonkopfgehäuse innen bereinigt, so kann das China-System einfach eingeklippst werden. Für die Tonarmleitung habe ich sogar eine Zugentlastschelle vorgesehen:

result_top.jpg (Größe: 123,5 KB / Downloads: 199)

result_top.jpg (Größe: 123,5 KB / Downloads: 199)

Die 4-adrige Tonarmleitung habe ich übrigens von Pollin. Die ist ganz ok, aber es gibt sicher auch noch wesentlich bessere. Etwas mehr Flexibilität kann bei diesen Leitungen ja nie schaden. Und ja: Ich habe das System Stereo-verdrahtet. Warum auch nicht. So wird dieses HS das vermutlich allererste super-universal-Tefifon, mit dem wirklich alle seit dem B 51 produzierten Schallbänder korrekt wiedergegeben werden können - auch die wenigen Stereo-Bänder.

Die Funktionalität ist mit diesem Druckteil schon vollständig erreicht - jetzt müssen wir aber an das Erscheinungsbild nochmal ran. Im direkten Vergleich mit dem Original sieht man klar den Handlungsbedarf:

Die Oberfläche muss noch geglättet werden. Dass der Durchmesser des Filaments bezüglich Durchmesser-Toleranz nicht optimal ist, sieht man übrigens ganz gut an dem Schaft: Wäre das Filament präzise gefertigt, dann würde der Durchmesser des Schafts nicht so unruhig schwanken. Da wir aber sowieso zum Schleifpapier greifen müssen, ist das nicht so schlimm.

Mit Wasserschleifpapier wird der Tonkopf sorgfältig von Körnung zu Körnung glatter geschmirgelt. Die erste Stufe ist am aufwändigsten, weil dabei alle Strukturen durch den Ebenen-weisen Druck und durch das unpräzise Filament entfernt werden müssen. Danach geht es dann schneller. Ich glaube ich hing etwa eine Stunde dran. Man darf hier aber auf keinen Fall schludern. Das Zwischenergebnis sieht dann schon ganz gut aus:

geschmirgelt.jpg (Größe: 73,27 KB / Downloads: 200)

geschmirgelt.jpg (Größe: 73,27 KB / Downloads: 200)

Ab jetzt macht die Arbeit dann so richtig Spaß: Denn mit Polierpaste kommt sehr schnell und von Minute zu Minute immer besser der Glanz hervor, der einen fast schon die ganze Mühe vergessen lässt:

polieren.jpg (Größe: 46,46 KB / Downloads: 200)

polieren.jpg (Größe: 46,46 KB / Downloads: 200)

Somit haben wir zwei Fliegen mit einer Klappe geschlagen: Das China-System hat die ideale Halterung für das HS gefunden und Tonköpfe mit Genickbruch können ersetzt werden. Und die Nadel ist durch das präzise Design auch auf der richtigen Höhe:

nadelhoehe.jpg (Größe: 41,78 KB / Downloads: 200)

nadelhoehe.jpg (Größe: 41,78 KB / Downloads: 200)

Durch entsprechende Anpassungen des 3D-Modells werde ich dieses Design vermutlich in naher Zukunft auch noch auf das HS 19/HS-AT (dünnerer Schaft) bzw. auf das B 51/STS (kürzerer Tonkopf) übertragen.