Beiträge: 243

Themen: 7

Registriert seit: Sep 2013

Hallo Wolfram,

ich bewundere Deine Leistung. In so kurzer Zeit soviel nebenbei zu machen,

alle Achtung

Lieber fünfmal scheitern als gar nicht probieren.

Viele Grüße aus Fraham

Helmut

Beiträge: 2.080

Themen: 40

Registriert seit: Sep 2013

Dieses Wochenende will ich "elektronisch" weitermachen. Heute früh (Samstag) habe ich mein Ätzbad angeworfen und eine Platine, so ca. DIN A5- Größe, hergestellt. Darauf sind die zwei gleichen kleinen Leiterplatten wieder mal für meinen "Röntgen"- Kumpel, sowie die Anzeigeplatine und die Netzteilplatine für meine Wickelmaschine. Es ist einseitig kaschiertes Material. Ich habe mal Hartpapier genommen, weil ich davon noch genügend vorrätig habe. Für die Logikplatine, die zweiseitig beschichtet sein muß, nehme ich aber wieder Epoxy- Material.

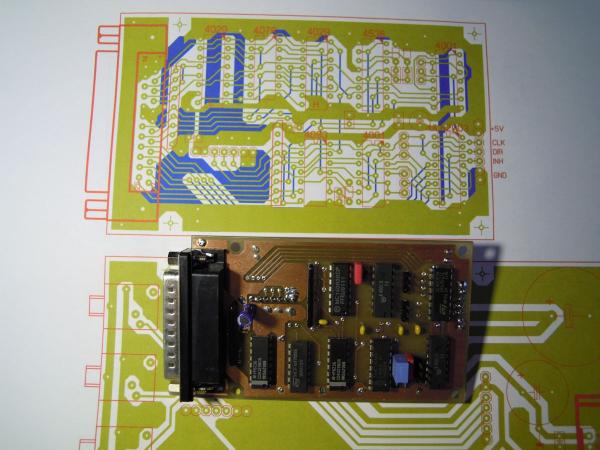

Hier die Gesamtansicht, wie alles auf der Druckvorlage ist.

Dann die Anzeigeplatine einzeln.

Als nächstes schneide ich die einzelnen Platinen aus dem Verband heraus, bohre, bestücke und teste sie. Dann erfolgt der Einbau in die Wickelmaschine. Zu meinem Ärger muß ich aber für meinen Kumpel wenigstens eine der beiden gleichen Platinen (Lichtvisiersteuerung für eine Röntgenanlage) bis Montag früh auch noch fertig haben.

Ich berichte dann weiter.

Beiträge: 2.080

Themen: 40

Registriert seit: Sep 2013

15.02.2015, 19:03

(Dieser Beitrag wurde zuletzt bearbeitet: 16.02.2015, 13:22 von scotty †.)

So, das Wochenende ist gelaufen,

neben dem Karnevalsumzug in Weißenfels und Röntgen- Platinchen für meinen Kumpel bin ich weiter elektronisch tätig gewesen, und habe die Anzeigeplatine und die Netzteilplatine fertiggestellt.

Zuerst einmal die Anzeigeplatine.

Der rote Taster ist der RESET- Taster für den Windungszähler, der Schiebeschalter links daneben schaltet die Verschiebeautomatik ein oder aus. Die vier Leuchtdioden zeigen die Legerichtung, sowie die Funktion der Anschlagssensoren an. Mit dem blauen Taster kann ich den Drahtleger manuell verschieben, die beiden gelben dienen dazu, die Legerichtung manuell umzuschalten. Rechts seht Ihr die beiden Codierschalter (hexadezimal codiert) für die Drahtstärkeneinstellung. Da erstelle ich mir dann eine Tabelle, auf der entsprechend des verwendeten Durchmessers die dazu gehörenden Codierungen vermerkt sind.

Auf der Leiterseite habe ich den 25- poligen SUB-d- Steckverbinder aufgelötet, der die Verbindung zum Grundgerät sicherstellt. Das war ein bissel Fummelei, die Anschlußpins in dem engen Spalt zwischen Stecker und Leiterplatte ohne Lötbrücken oder abgelöste Lötaugen einzulöten.

Auf der Netzteilpatine sind lediglich die zwei Gleichrichter und die Elkos für die beiden Spannungen (24V 3A und 5V 0,3A), sowie der 5V Stabi und die drei 3,5mm Klinkenbuchsen für die Sensoren untergebracht. An die 5- polige grüne Klemmleiste wird der Ringkerntrafo sekundärseitig angeschlossen (2x18V für Zweiweggleichrichtung 24V und 1x8V für die Grätzbrücke der 5V- Logikspannung). An die schwarze 6- polige Klemmleiste kommt das Verbindungskabel zur Schrittmotortreiberplatine.

Die zweiseitig kupferkaschierte Logikplatine wird dann einfach auf die beiden 7- poligen Pfostenstecker draufgesteckt und huckepack mit 4 Abstandshaltern auf der Netzteilplatine fixiert. Aber die Logikplatine habe ich noch nicht geätzt.

Beiträge: 8.714

Themen: 366

Registriert seit: Sep 2013

Staun Respekt und wieder Staun. Wolfram es ist einfach nur Klasse dir zuzuschauen.

mit freundlichen grüßen aus Dielfen (Siegerland)

Dietmar

Wenn einer dem anderen hilft ohne daraus Profit schlagen zu wollen dann sind wir auf einem guten Weg

Beiträge: 8.989

Themen: 556

Registriert seit: Nov 2013

15.02.2015, 20:02

(Dieser Beitrag wurde zuletzt bearbeitet: 15.02.2015, 20:04 von Morningstar.)

Ich muß einfach nur staunen wie du das alles machst. Einfach Genial, dagegen habe ich ja zwei linke Pfoten.

Siehste, hättest du von allen gleich zwei gemacht, könntest du eine Maschine verkaufen und hättest deine Unkosten auch wieder rein

Auf jeden fall mußt du das Teil im September mitbringen.

Vielleicht ist es danach meins

Habe immer soviel Arbeit, dass ich mir eine aussuchen kann.

Grüße Frank, der Moschti

Beiträge: 2.080

Themen: 40

Registriert seit: Sep 2013

15.02.2015, 20:53

(Dieser Beitrag wurde zuletzt bearbeitet: 15.02.2015, 20:59 von scotty †.)

Frank,

Du hast aber schöne Träume!

Aber auch zum Mitbringen ist die Maschine ziemlich schwer und sperrig!  Aber, mal sehen.

Was ich noch vergessen habe, zu bemerken. Die beiden Achsen der Codierschalter haben einen Durchmesser von 4mm. Ich werde mir da aus 6mm PVC- Rundmaterial zwei Achsverlängerungen zurechtdrehen und draufkleben, sodaß ich dann zwei schöne Zeigerknöpfe mit einer ordentlichen Skala verwenden kann.

Beiträge: 861

Themen: 84

Registriert seit: Sep 2013

Hallo Wolfram,

da ich früher auch jahrelang Platinen-Layouts erstellt habe (allerdings mit EAGLE),interessieren mich Deine Platinen natürlich besonders.

Wie und mit was bohrst Du deine Platinen eigentlich.

Hast Du da einen verschiebbaren Anschlag z.B. für IC's und mehrpolige Stecker oder gar eine NC-Bohrmschine?

In Post#42 schreibst Du,dass Du diesesmal Hartpapier anstelle Epoxyd nimmst.

Damit habe ich auf meiner LP-Fräse schlechte Erfahrungen gemacht.

Speziell beim Bohren sind manche Löcher ausgefranst und weggebrochen,das scheint bei Dir aber nicht der Fall zu sein.

Ansonsten eine tolle Arbeit und einwandfreie Leiterplatten.

Herzliche Grüße

Robert

Beiträge: 1.189

Themen: 0

Registriert seit: Nov 2021

(15.02.2015, 21:17)Robert_H schrieb: Hallo Wolfram,

da ich früher auch jahrelang Platinen-Layouts erstellt habe (allerdings mit EAGLE),interessieren mich Deine Platinen natürlich besonders.

Wie und mit was bohrst Du deine Platinen eigentlich.

Hast Du da einen verschiebbaren Anschlag z.B. für IC's und mehrpolige Stecker oder gar eine NC-Bohrmschine?

In Post#42 schreibst Du,dass Du diesesmal Hartpapier anstelle Epoxyd nimmst.

Damit habe ich auf meiner LP-Fräse schlechte Erfahrungen gemacht.

Speziell beim Bohren sind manche Löcher ausgefranst und weggebrochen,das scheint bei Dir aber nicht der Fall zu sein.

Ansonsten eine tolle Arbeit und einwandfreie Leiterplatten.

Herzliche Grüße

Robert

Ich könnte da beizutragen:

Hochdrehende Bohrmaschine und Hartmetallbohrer.

Keinesfalls HSS Bohrer, der wird nach 20-50 Bohrung stumpf und franst Rand aus. (inbesonders bei FR4-Trägermaterial)

Grüss

Matt

PS: WOlfram: TOP-Arbeit :-)

Beiträge: 2.080

Themen: 40

Registriert seit: Sep 2013

16.02.2015, 09:06

(Dieser Beitrag wurde zuletzt bearbeitet: 16.02.2015, 09:11 von scotty †.)

Robert,

ich habe keine NC- Bohrmaschine, sondern nehme für die Leiterplattenbohrungen eine kleine Proxxon- Maschine (bis 20.000 Touren regelbar) mit Vollhartmetallbohrern (3,14mm Schaft). Bis vor einigen Wochen habe ich noch Frei Hand gebohrt, seit kurzem nutze ich einen passenden Bohrständer von Proxxon mit einer drangebauten LED- Beleuchtung und eine Kopflupe.

Da ich mit Sprint Layout in das Lötauge einen Körnerpunkt setzen kann (Siehe letzte Layoutfotos), dreht sich die Bohrerspitze automatisch in die Mitte, also keine Anschläge. Ich bohre folgende Durchmesser:

- IC- Beine und Durchkontaktierungen (0,65mm Hohlniete) 0,7mm

- bedrahtete Bauelemente (Kondis, Widerstände usw.) 0,8mm

- Leistungsdioden (1N400x, u.ä.), Spannungsregler, Leistungstransis 1,0mm

- Trimmer, LP- Klemmen usw. 1,3mm

- "fette" Dioden und snap- in Elkos 2,0mm

Wie Du auf der bestückten Anzeigeplatine auf der Bestückungsseite (SUB-d Stecker) sehen kannst, sind die Löcher nicht ausgefranst. Die sehen durchaus gut aus!

roehrenfreak

Unregistered

Langsam brauche ich einen 60-Tonner... - um die ganzen Bauklötzchen fort zu schaffen, die ich schon gestaunt habe. Einfach nur klasse - weiter so und gute Gelingen!

Beiträge: 1.425

Themen: 142

Registriert seit: Dec 2014

Klasse

Mir fehlen jegliche Worte, um mein Staunen über diese Arbeit auszudrücken

Radiogrüße Detlef

Sie können schlafen gehen, es gibt nichts mehr zu sehen

Beiträge: 861

Themen: 84

Registriert seit: Sep 2013

Hallo Wolfram und Matt,

danke für Eure Antworten.

Das mit dem Körnerpunkt im Lötauge kannte ich noch nicht,das ist natürlich eine große Erleichterung beim Bohren.

Ansonsten verwende ich auch Hartmetallbohrer mit 3,175mm Schaftdurchmesser.

Als Basismaterial benutze ich meistens FR4-Epoxyd mit 35µ Cu-Auflage.

Herzliche Grüße

Robert

Beiträge: 2.080

Themen: 40

Registriert seit: Sep 2013

21.02.2015, 17:00

(Dieser Beitrag wurde zuletzt bearbeitet: 21.02.2015, 21:00 von scotty †.)

Heute war's wieder mal "elektronisch".

Nach mehreren fehlgeschlagenen Versuchen auf Grund von überaltertem Basismaterial (Herstellungsdatum 2012), die doppelseitig kaschierte Zählerplatine zu belichten und zu ätzen, habe ich es doch noch geschafft, die Platine herzustellen.

Sie ist 55 x 95mm groß und ausschließlich mit 8 CMOS- Digitallogik- IC's bestückt. Hier ein Foto mit dem Layoutentwurf auf Papier.

Auf dem Detailfoto könnt Ihr sehr schön die kleinen 0,7mm- Niete erkennen, mit denen ich die Durchkontaktierung von Leiterzügen von einer Platinenseite zur anderen realisiere. Ich niete sie aber nicht ein, sondern verlöte sie beidseitig mit den Lötaugen.

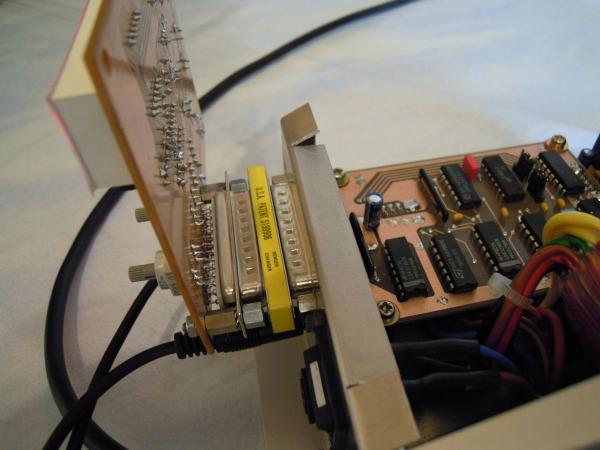

Hier nun ein Blick von unten. Hier sieht man die beiden 7-poligen Pfostensteckerreihen, mit denen die Platine auf die Netzteilplatine gesteckt wird.

Nach dem elektrischen Test werde ich die Platine in das kleine Zusatzchassis einbauen. Dazu muß ich aber erst noch den Ausschnitt für den SUB-d- Stecker in der Rückwand ausarbeiten.

Und hier noch die gesamte Elektronik außer der Anzeige schön im Huckepack.

Beiträge: 2.080

Themen: 40

Registriert seit: Sep 2013

22.02.2015, 13:24

(Dieser Beitrag wurde zuletzt bearbeitet: 22.02.2015, 13:24 von scotty †.)

Heut wieder ein bißchen Mechanik. Das Elektronikteil paßt ganz gut in das Chassis.

Ich habe den Durchbruch für den SUB-d- Stecker erst vorgebohrt und dann mit dem Dremel und Trennscheibe ausgeschnitten. Leider hat die Scheibe einige Male gehakt und so sind ein paar Rattermarken auf der Blechoberfläche entstanden. Vielleicht klebe ich später noch eine bedruckte Frontplattenfolie drüber, auch wegen der Beschriftung.

Für die Sensorkabel habe ich aus grauem PVC- Material ein Klötzchen gefräst, das sowohl als Zugentlastung als auch zur Führung der Kabel dient.

Wird fortgesetzt.

Beiträge: 2.080

Themen: 40

Registriert seit: Sep 2013

27.02.2015, 13:29

(Dieser Beitrag wurde zuletzt bearbeitet: 27.02.2015, 13:33 von scotty †.)

So langsam gehts auf die Zielgerade. Die Verkabelung ist komplett, Aufspannschienen für die Befestigung auf der Grundplatte der Wickelmechanik sind auch dran und das Bedienteil habe ich provisorisch mit einem sogenannten "Gender Changer", einem Adapter, zur Funktionsprobe angesteckt. Lediglich die beiden Gehäuseseitenteile aus 2mm Alublech und die Abdeckbleche für die Elektronikeinbauten links und rechts fehlen.

Zwei Bilder von der fertigen Verkabelung.

Verbindungskabelbaum zum Steppermotortreiber, Bedienteil mit Adapter.

Auch das kleine Gehäuse des Bedienteiles will ich noch bauen, außerdem noch das dazu gehörige Verbindungskabel. Dazu werde ich ein handelsübliches SUB-d 25 Kabel mit zwei Buchsenteilen entsprechend auf ca. 600mm Länge kürzen. Mechanisch will ich das Bedienteil auf einem Schwanenhals verstellbar befestigen.

Beiträge: 10.458

Themen: 832

Registriert seit: Sep 2013

Wow Wolfram, wenn sich keine Kinderkrankheiten am Bruttotyp zeigen, kannst Du damit in Serie gehen. Abnehmer gäbe es bestimmt genügend. Tolle Sache!

~~~Es gibt nichts Gutes, außer man tut es (Erich Kästner)~~~

Die einzige, falsche Entscheidung die du treffen kannst ist, keine Entscheidung zu treffen.

Ich bin nicht DICK, ich bin nur zu KLEIN für mein Gewicht

Beiträge: 8.714

Themen: 366

Registriert seit: Sep 2013

Vom Profi für Profis! Immerwieder Respekt Wolfram, das macht dir so schnell keiner nach.

mit freundlichen grüßen aus Dielfen (Siegerland)

Dietmar

Wenn einer dem anderen hilft ohne daraus Profit schlagen zu wollen dann sind wir auf einem guten Weg

Beiträge: 554

Themen: 123

Registriert seit: Nov 2014

Also staunen ist das eine, Verstehen das andere. Ich kann nur sagen, wenn ich die Seilzugbremse an meinem Supraphone 52 verstanden habe ist das für mich schon eine Tolle Leistung.

Respekt, Wolfram.

Viele Grüsse

Georg der Schorsch

Beiträge: 2.080

Themen: 40

Registriert seit: Sep 2013

01.03.2015, 12:49

(Dieser Beitrag wurde zuletzt bearbeitet: 01.03.2015, 12:57 von scotty †.)

Er ist vollbracht, jedenfalls noch ohne die Gehäuseabdeckungen und das abgesetzte Behältnis für das Bedienteil. So sieht die ganze Wickelmaschine aus. Der Halter für die Vorratsspule ist nicht zu sehen. Den werde ich mal später fotografieren. Die Vorratsrolle wird durch einen Fühlhebel mit einer korkbelegten Bremsbacke realisiert, die auf eine Bremsscheibe aus Alu einwirkt.

Hier noch eine größere Ansicht vom linken und rechten Anlagenteil.

Als Wickelmotor dient ein 12V Scheibenwischermotor. Der Geschwindigkeitsregler ist ein Bausatz von ELV.

Wenn ich heute noch Lust habe, werde ich die Codierungstabelle für die unterschiedlichen Drahtdurchmesser, also für die Schrittweite des Vorschubes ausrechnen.

Umrechnung von Dezimalzahlen in den Hexadezimalcode. Habe ich lange nicht mehr gemacht, aber ist wieder einmal ein bißchen Training für die grauen Zellen.

Beiträge: 4.095

Themen: 179

Registriert seit: Sep 2013

Super Teil, Wolfram!

Mehr Lob gibt es jetzt von mir nicht mehr, haben die Kollegen ja bereits gepostet.

Dann kauf schon mal ein paar Tonnen Kupferdraht ein, die Aufträge werden nicht lange auf sich warten lassen!

Viele Grüße aus Loccum, Wolfgang

Wer niemals fragt, bekommt nicht einmal ein Nein zur Antwort.

In Memorandum 2018

|

Aber, mal sehen.

Aber, mal sehen.