Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Hier jetzt die Infos zur Gießform für den Gummi der Andruckrolle.

Das Problemkind sollte jedem Tefifonaner wohlbekannt sein:

Als Silikon verwende ich Trollfactory Silikonkautschuk Typ 12 mit einer Shorehärte A30. Es fühlt sich am Ende dann weicher an als das degenerierte Original. Leicht eingefärbt wird es mit minimalster Menge von hautfarbener, gelber und blauer Silikonfarbe.

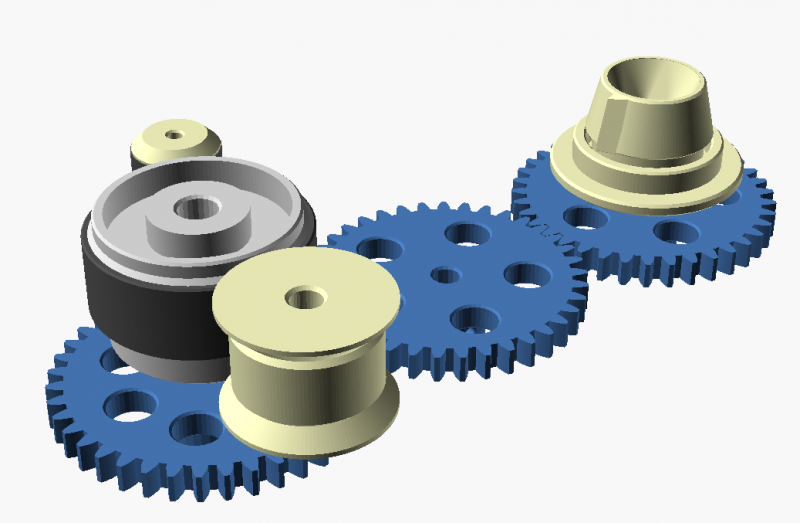

Die Gussform ist mehrteilig, mit verschiedensten Schrauben in patentierter Reihenfolge verschraubt. 3 Madenschrauben im Kern sorgen sich dafür dass dieser verschraubbar ist, ohne sich zu drehen:

04_molds2.jpg

04_molds2.jpg (Größe: 83,85 KB / Downloads: 419)

Mein Rezept für das Silikon: 6g+6g Typ 12, je 1/2 Tropfen (was immer das sein mag) von den drei Farben:

05_mix.jpg

05_mix.jpg (Größe: 63,69 KB / Downloads: 419)

Um Luftblasen loszuwerden habe ich zwei Techniken, die ich nach streng materialwissenschaftlichen Kriterien frei Schnauze anwende. Nach dem Einfüllen in die Form (noch ohne Deckel) rüttle ich als erstes die Luft vom Mischen raus:

06_rattle.jpg

06_rattle.jpg (Größe: 76,96 KB / Downloads: 418)

Dann lege ich den Deckel provisorisch auf und gebe das Ganze zweimal für 1/2 Minute ins Vakuum. Durch das jeweilige Belüften zieht sich das Silikon in die enge Form (bzw. genauer: es wird vom Luftdruck hineingedrückt):

Dann verschraube ich die Deckel. Dadurch dass sie schon im Silikon liegen, kommt hierdurch keine Luft mehr rein. Der Deckel lässt dann nur noch eine ganz schmale Öffnung, durch die Silikon nachgezogen werden kann. Löcher hatten sich hier nicht bewährt, daher die Schlitze (siehe Fotos weiter oben).

Am nächsten Tag ist die Masse ausgehärtet:

Ich mache immer gleich zwei von den Teilen, damit es sich rentiert. Am liebsten hätte ich um die 6 Stück von den Formen, dann geht es wirklich effizient. Aber das ist durch den 3D-Druck ja reine Fleißarbeit, das anzufertigen.

Nachdem ich den Deckel abgeschraubt und seitlich abgeschert habe (nicht nach oben ziehen!), kann ich mit scharfer Klinge den Überstand abschneiden:

Beim Ausformen ist das Ziehen des Kerns das Hauptproblem. Hierfür habe ich mir einen Stempel und ein Gegenstück gedruckt und dann geht das mit dem Schraubstock in den meisten Fällen sehr gut:

Dann das Ergebnis aus der Form zu holen ist trivial und der beste Moment bei der ganzen Produktion. Hier sieht man auch nochmal das Austreibewerkzeug mit seinen direkt angedruckten Führungsstiften:

11_detach2.jpg

11_detach2.jpg (Größe: 91,06 KB / Downloads: 418)

Das Ergebnis ist nicht ganz perfekt, aber dadurch, dass die Metallrolle am Rand leicht konisch zuläuft verlieren sich die Unschönheiten am Grat beim Aufziehen:

12_result.jpg

12_result.jpg (Größe: 135,19 KB / Downloads: 414)

Hauptnachteil der aktuellen Form ist für mich die Konzentrizität: Die wird fast ausschließlich durch die M6-Schraube am Boden erreicht. Ich würde mindestens mal den Boden deutlich dicker machen, damit die Schraube hier wirklich stramm mittig sitzt.

Zum Abschluss hier noch meine Übergangslösung, bevor ich mir das Ersatzteil gießen konnte. Das mit den Gummiringen hat erstaunlich gut funktioniert:

Schöne Grüße

Markus

Musste echt schmunzeln - im Grunde mach ich das ganz genauso, nur mit einer 2 Teiligen Form aus einer Aluhülse als äusserer Begrenzung und einem Nylonkern mit Bund auf den die Aluhülse aufgeschoben wird. Die Hülse überragt den Kern ein Stück als Reservoir. Als Silikon nehm ich Zhermack 40 Transparent und halt auch eingefärbt.

Da das Zhermack recht schnell aushärtet und die Viskosität doch recht hoch ist muss ich die Form vorher tiefkühlen. Die Form wird schräggestellt und das Silikon langsam in dünnem Strahl eingegossen. Wenn man das so aus 50 - 80cm Höhe macht, ist der Strahl so dünn dass er sich automatisch entlüftet.

Das hab ich aus meinem Job. Vor 30 Jahren wurden Duplikate aus Polyäther-Gummi gemacht (Repro Gum). Aus irgendeinem Grund verträgt der kein Vakuum und man musste das Material aus rund 2m Höhe einfüllen. Da musste man gut zielen und brauchte eine ruhige Hand bei einer Öffnung der Küvetten von etwa 2 cm und es durfte keine Zugluft geben sonst lag der Strahl gleich 10 cm daneben.  Das Zeug war hochpräzise, aber nicht beständig. Nach einigen Jahren zersetzte es sich zu einer schleimigen Masse und stank grausam nach verfaulten Kartoffeln.

Ich mach die Gummierungen etwas breiter und schneide sie dann auf der Drehbank mit 2 Skalpellen auf dem Querschlitten.

Leider ist das Silikon etwas empfindlich. Beim Aufziehen muss man aufpassen dass es nicht reisst und beim Reinigen mag es Bremsenreiniger nicht so wirklich. Bei Gelegenheit probier ich mal statt Silikon PU-Gummi.

Ist das ein alter Dentalrüttler? Und was für ein Vakuumgerät benutzt du?

Bei dem Spray hatte ich halt auf so was wie "richtigen" Gummi gehofft der sich nicht mehr ablösen lässt.

Muss schon sagen dass deine Drucke so zum Besten gehören was ich bislang gesehen hab. Sowohl vom Design her als auch von der Oberfläche. Die Formen sehen richtig schön glatt aus.

Viele Grüße,

Achim

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Das nachträgliche Zuschneiden bringt sicher nochmal ein Stück mehr an Qualität des Ergebnisses raus. Da sich diese Unschönheit aber nach Einbau herrlich versteckt, werde ich meinen Prozess da jetzt aber nicht mehr weiter aufbohren. Freilich, die Form 1cm höher zu machen wäre ein Klacks...

Wozu mich die Dokumentation und Diskussion jetzt aber doch angeregt hat, ist den Boden der Form nochmal dicker zu machen, um die Toleranz bzgl. Konzentrizität besser hinzukriegen. Das Design ist in 5 Minuten geändert und der Drucker druckt das dann ja von alleine.

Der Rüttler ist ein Akozon Dental Oszillator 100W aus Amazonien. Recht primitives Teil. Ich habe keinen Vergleich, deshalb weiß ich nicht, ob es da nicht auch bessere Konzepte gibt. Fürs Grobe reicht der bislang.

Die Vakuumpumpe ist auch vom großen A: BACOENG 3CFM Einstufige Vakuumpumpe Unterdruckpumpe Vakuum Pumpe 85 L/Min. Und als Gefäß dann BACOENG 6.8 Liter Vakuumkammer Edelstahl Vakuum Entgasungskammer (Durchmesser 22CM/ Höhe 15CM). Bin für die Verarbeitung von Epoxidharz und Silikon recht zufrieden damit. Aber wie gesagt: Ich habe 0 Vergleich und bin bei diesen Techniken absoluter Laie.

Bzgl. Ablösen habe ich bei dem Spray noch kein Problem festgestellt: Haftet auf meinem gedruckten PETG bislang sehr gut. Das mit dem Abziehen ist vielleicht auch noch von der Schichtdicke abhängig. Zumindest wird dafür auch eine Mindestauftragungsdicke empfohlen. So dick bringe ich das Zeug ja aber auch gar nicht auf, dass ich da nennenswert eine Spannung entwickeln könnte. Die Zeit wird zeigen, ob ich auch dauerhaft zufrieden damit bin. Das Auftragen aus der Spraydose ist auch top. Falls aber jemand bessere Alternativen kennt, dann jederzeit her damit.

Achim, danke von mir und meinem Prusa für das Lob für die Qualität der Teile! Ich habe extra lange gewartet und bin erst vor gut einem Jahr in den 3D Druck eingestiegen, weil ich keine Lust auf miese Qualität hatte, sondern möglichst sofort nutzbare Ergebnisse erzielen wollte. Der Perfektionist in mir kann sich mit der Technik und dem 3D-Design auch herrlich austoben. Nicht alles klappt, aber man lernt die Möglichkeiten und Grenzen kennen und kann damit dann auch spielen und immer mehr erreichen. Bei der Gießform drucke ich zum Beispiel auch in unterschiedlichen Qualitäten, je nachdem, ob es die Form tangiert, oder ob es nur um den Trichter oben geht.

Das Angebot an Dich steht übrigens noch: Wenn Du mir Deine Adresse zukommen lässt, dann schicke ich Dir eine kleine Sammlung der Tefi-Drucke zur Begutachtung und Verwertung.

Schöne Grüße

Markus

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Die verbesserte Version der Gießform für die Andruckrolle ist fertig:

Ich habe das Unterteil deutlich länger gemacht und auch die Lochdurchmesser für die Schrauben enger gemacht. Das Ergebnis ist wie erwartet: Kein sichtbares Problem mehr mit der Konzentrizität. Alles passt schön eng zusammen, nichts hat Spiel - so soll es sein.

Projekte ein paar Wochen ruhen zu lassen, nochmal frisch Bilanz zu ziehen, was die Stärken und Schwächen des aktuellen Designs sind, und dann nochmal nachzulegen - das wirkt sich durchaus sehr positiv auf die Qualität des Ergebnisses aus...

Ich werde in nächster Zeit nochmal zwei Formen herstellen und dann rühre ich mal wieder Silikon an. Einer Veröffentlichung des Designs seht dann auch nichts mehr im Wege.

Schöne Grüße

Markus

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Das Thema Bandreinigung lässt mir keine Ruhe. Ich habe das Gefühl dass das der wesentliche, mit noch fehlende Baustein zur ultimativen und authentischen Klangqualität ist.

Achim, wo ich so über Deinen Einsatz einer Schallzahnbürste nachdenke: Hast Du schon mal in Erwägung gezogen, das Band direkt (ggf. sehr langsam) durch ein Ultraschallbad laufen zu lassen? Da wären doch Reinigungswirkung und Band-Entspannungsheizung bereits allesamt in einem fertigen Gerät vereint. Es fehlen nur noch der Antrieb und die Führung, sowie eine Möglichkeit zur Trocknung. Was meinst Du?

Schöne Grüße

Markus

Das war auch meine erste Idee und US wäre in vieler Hinsicht optimal.

Aber ich hab da keine Lösng gefunden das zu realisieren. Den ganzen Bandwickel im US zu versenken bringt nichts.

Langsam durchlaufen lassen wäre optimal, aber wie soll das realisiert werden?

Durchlaufen geht praktisch nur in der Art wie es auch auf dem.Gerät stattfindet, also mit herausgeführter Schlaufe. Zumindest wüsste ich da keine andere Möglichkeit da das Band ja x- fach in sich verdreht ist.

Selbst wenn man den Durchmesser des Wickeldorns des Wickeltellers etwas verkleinert, kommt man auf max. 20cm Schlaufenlänge. Mehr geht eifach nicht da die Wicklung sonst zu straff wird.

Wie will man nun diese 20 cm ins US Bad kriegen? Man kann die Bandschlaufe ja nicht nach unten hin weg biegen.

Eine Möglichkeit wäre, die Komplette Mechanik in ein entsprechend große US Becken zu stellen, wobei der Antriebsmotor natürlich im.Trockenen bleiben müsste. Dann ist da die Frage inwieweit der ohnehin nicht ganz unkritische Antriebsmechanismus unter Wasser mit einem Reinigungsmittel noch funktioniert. Da basiert ja alles auf Friktion. Die Übertragung der Drehbewegung des Tellers auf den Bandwickel beruht ausschließlich auf Schwerkraft, die im Wasser aufgehoben ist. Das Band hat fast die gleiche Dichte wie Wasser. Ob unter der glitschigen Einwirkung der Reinigungslösung eine Friktion zwischen Band und Kopftrommel überhaupt noch besteht ist auch sehr fraglich.

Prinzipiell besteht dieses Problem bei meinem.Gerät auch, weshalb auch nicht jedes Reinigungsmittel funktioniert.

Vielleich gäbe es eine Möglichkeit das Band auf ganz andere Weise ins US zu bringen.

vielleicht in einer Art Spirale wie früher bei der Filmentwicklung wo die Lagen des Bandes dann getrennt sind. Aber bei einem geschlossenen, in sich verdrehten Ring wüsste ich nicht wie das gehen soll.

Viellicht hast du da ja eine Idee....

Das thermische Entspannen ist ein weiteres Problem. Meiner Erfahrung nach klappt das nur während des Lauf des Bandes in seiner originalen Bewegung wie sie auch im Tefifon stattfindet. Auch funktioniert das nur in einem sehr schmalen Temperaturfenster das so um 42 - 45 Grad Grad liegt. Darunter tut sich nichts und darüber kollabiert das Band, d.h. es klappt schlagartig ein und faltet sich auf. Das Entspannen funktioniert in einem.Warmluftstrom besser als in Flüssigkeit. Deshalb kann man das gut mit dem Trocknen kombinieren.

Aber auch das ist nicht trivial. Das Band macht beim Übergang von nass nach trocken eine Phase durch wo es noch leicht feucht ist und dann die einzelnen Lagen aneinander pappen. Dann blockiert die Bewegung und die Kopftrommel übt starken Zug auf das durch die erhöhte Temperatur erweichte Band aus. Die Folge ist, dass das Band sich an dieser Stelle dehnt, was hinterher als Gleichlaufschwankung deutlich zu hören ist.

Dieses Verpappen der einzelnen Lagen kann man verhindern indem man sie mit intermittierenden Druckluftstößen auf Abstand hält. Das mach ich derzeit noch manuell, da diese Phase nur 1-2 Minuten dauert. Ist das Band erst mal trocken gibt es auch bei 3 facher Laufgeschwindigkeit keine Probleme mehr. Nach 2-3 min. Laufzeit bei 42 - 45 Grad läuft das Band dann wunderbar ruhig, ich schalte die Heizung dann ab und lasse es unter Bewegung langsam abkühlen.

Wie gesagt, ein Vollautomat wäre mein Traum. Prinzipiell machbar, aber sicher sehr zeitaufwändig zu bauen. Der 3D Druck könnte da sehr hifreich sein.

Viele Grüße,

Achim

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Sehr wertvolle Infos! Das spart mir extrem viel Zeit, in der ich das alles selbst hätte herausfinden müssen. Ich mache mir mal weiter Gedanken dazu.

Schöne Grüße

Markus

Ja, mach das. Zwei Hirne schaffen mehr als eines.

Wenn du mal Zeit und Lust hast - vielleicht findest ja du eine Schriftart die genau der der Tefibanderolen entspricht.

Ich mach das derzeit entweder buchstabenweise aus unterschiedlichen Schriftarten, oder durch Nachbearbeiten, bzw Neuzeichnen nach hochauflösenden Scans. Beides ist extrem zeitaufwändig und aufgrund fortgrschrittenen Lebensalters hab ich da nicht mehr so furchtbar viel.

Viele Grüße,

Achim

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Meine ersten Gedanken zum Thema Bandrestaurierung:

Das Reinigen auf der einen Seite und Entspannen+Trocknen auf der anderen Seite würde ich jetzt erstmal in zwei getrennte Arbeitsgänge separieren. Solange die Reinigung nicht gelöst ist, brauche ich mich mit den Details der Trocknung noch nicht zu beschäftigen. Im besten Fall gibt es am Ende eine Vorrichtung, die zunächst ins US-Bad gepackt wird, und später dann zum Trockner weiter. Sollte ja kein Ding sein.

Für die Montage im Ultraschallbad schwebt mir vor, das Band aus der Kassette zu entnehmen und in eine primär 3D-gedruckte Halterung einzusetzen, die ziemlich exakt die normalen Weg im Tefifon nachbildet. Das Ganze würde ich dann versuchen mit einem sehr kleinen Neigungswinkel zum US-Bad hin zu kippen. Sprich: Der Aufwickelmechanismus ist nicht unter Wasser, das Band aber an seiner von der Kassette am weitesten entfernten Stelle schon.

Damit der Reibmechanismus zum Aufwickeln trotz Neigung weiterhin funktioniert, würde ich versuchen einen Teller drucken, dessen Oberfläche aus TPU besteht (habe gute Erfahrungen mit Drucken von TPU auf PETG). Das hat dann etwas mehr Grip. Ob der Mechanismus trotz der leichten Schrägstellung noch funktioniert, wäre herauszufinden.

Falls das mit dem geneigten Aufwickeln doch nicht klappen sollte, hätte ich noch die Überlegung, das Band unmittelbar nach der Kassette in einem leichten Winkel nach links unten abzulenken. Hierdurch sollten auch ein paar Millimeter zu gewinnen sein, die vielleicht zum Abtauchen ins US-Bad ausreichen. Die Rückführung in die Kassette wäre dann exakt parallel dazu - auch wieder mit einer leicht diagonal platzierten Umlenkrolle. 2cm sollten doch nicht so schwer hinzukriegen sein…

Klingt das sinnvoll?

Ich über lege gerade, was der kleinste mögliche Schritt ist, der mir zeigt ob das funktionieren wird. Vermutlich wäre es gut einfach mal einen Antriebsmechanismus zu drucken und für erste Neigungswinkelversuche mit einer Originalkassette zu testen. Von da aus kann dann entweder in Richtung Teller/Kassette oder in Richtung einer optimalen Motor-Positionierung (über Wasser) weiter entwickeln.

Bezüglich Schriftarten: Da kann man viel Zeit drauf verwenden... Gibt‘s da nicht sogar schon Online-Dienste, die Anhand von Fotos nach der zugehörigen Schriftart suchen?

Schöne Grüße

Markus

Wegen des Neigungswinkels musst du dir keine großen Sorgen machen, denke ich. Mein Maschinchen hat von Haus,aus etwa 1 Grad Neigung um das Wasser abfließen zu lassen. Nach der Spülung mit destilliertem Wasser kippe ich die Apperatur aber auch mal kurzfristig um 45 Grad ohne dass sich da was Wesentliches ändern würde.

Ich benurze auch keibe Kassette sondern, ähnlich wie bei den großen Kassetten, eine Spinne aus poliertem Edelstahl.

Du müsstest dann aber zumindest die angetriebene Kopftrommel unter Wasser haben, denn der Antrieb kann nur über eine Kopftrommel erfolgen. Zumindest solange man mit einem Bandwickel arbeitet.

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Das klingt doch sehr vielversprechend! Da bin ich doch schon sehr zuversichtlich, dass ich sowas bauen kann. Nur eine Frage der Zeit (hüstel, hüstel…).

Ja genau, die Kopftrommel ist dabei vollständig unter Wasser. Das ist ja der entfernteste Punkt vom Wickel. Bei dem Design kann ich sogar schon ein paar meiner 3D-Designs 1:1 wiederverwenden. Jetzt lasse ich die Katze mal aus dem Sack: Auch eine Kopftrommel (aus PETG) und die Gummirolle dazu (aus geschäumtem TPU) habe ich schon erfolgreich gedruckt. Erste Messungen sind vielversprechend, aber ich wollte es eigentlich erst publik machen, wenn ich eine ausreichende Audioqualität mit eigenem Ohr gehört habe. Warum ich die Gummirolle produziert habe, ist sicher jedem klar. Das besondere ist die Kopftrommel: Bei meinem dritten Schrotthaufen hat die Trommel offenbar mal einen Schlag abgekriegt. Da wollte ich mal sehen, ob man das auch mit 3D-Druck-Technik in ausreichender Qualität ersetzen kann. Es könnte gut sein, dass das vollkommen ausreicht. Besser als die scheppse Originaltrommel ist es in jedem Fall. Genaue Details gibt‘s dann, wenn der Praxistest erfolgt ist.

Habe ich das richtig gemessen: 32 Umdrehungen der Kopftrommel entsprechen 33 Umdrehungen des Tellers? Ich freue mich schon auf das Designen der Zahnräder. Da kommen die Stärken des 3D-Drucks vollständig zum Tragen. Einen Motor habe ich mir schon rausgesucht.

Für das Ultraschall-Gerät muss ich mir dann auch mal geeigneten Reinigungszusatz besorgen. Bislang habe ich das Teil nur fürs Grobe genutzt und mir um Zusätze noch nicht so viele Gedanken gemacht. Für die Tefi-Bänder muss das anders werden. Hat jemand sachdienliche Tipps?

Schöne Grüße

Markus

Die Drehzahl des Tellers hab ich noch nie gemessen weil sie ziemlich unerheblich ist.

Der Wickel ist im Durchmesser ja viel größer als die Kopftrommel und die verschieden Lagen rotieren alle unterschiedlich. Deshalb gibt es auch keinen festen Kraftschluss zwischen Bandwickel und dem Teller. Im Grunde funktioniert das wie eine Rutschkupplung und deshalb ist die Drehzahl unkritisch solange sie nur hoch genug ist.

Gespannt bin ich mal ob die gedruckte Gummierung ausreichend Friktion hat um das Band sicher zu transportieren . Vor allem wenn sich erst mal eine leichte Staubschicht gebildet hat. Tatsächlich ist die Gummierung nicht unkritisch. Ein Grund warum man die Kopftrommeln selbst nach dem Schleifen des verhärteten Gummis oft nicht ohne Neugummierung verwenden kann.

Beim Reinigungsmittel muss man experimentieren. Für normalen Hausstaub reicht evtl. schon Geschirrspülmittel. Für stärkere Verschmutzungen eine typische Trägerbadlösung wie "Blue Action". Ist ausgetretenes Wachs im Spiel könbte es kritisch werden weil die mechanische Unterstützung im US Bad fehlt. Auf jeden Fall braucht man dann einen wachslösenden Zusatz.

Viele Grüße,

Achim

Hab mich in der Zwischenzeit ein wenig mit den Kabeln beschäftigt. Die NF Leitung aus dem Link von Peter ist inzwischen angekommen und als ich sie aufräumen wollte sah ich zwei weitere Wickel in der Schublade mit den Kabeln. Hatte die also tatsächlich in der Vergangenheit schon mal bestellt gehabt. Alzheimer lässt grüßen...

Vielleicht würde es ja klappen mit dieser Leitung, aber sie kommt mir schon ziemlich steif vor. Das ist ja ein altes NOS Kabel und ich könnte mir vorstellen dass die Hülle einfach verhärtet ist im Laufe der Jahrzehnte.

Dann hab ich meine Bestände durchforstet und fand einen schwarzen PVC isolierten Schaltdraht mit 0,08mm Silberseele, eine feinädrige rote Litze mit PVC Mantel und 5 Einzeladern 0,04mm

Ausserdem weiße, silikonähnlich ummantelte Litze mit 0,15mm Einzeladern. Von der wollte ich den Mantel nehmen, einen 0,3mm Stahldraht durchschieben, daran einen Kupferdraht anschweißen und daran dann eine selbstgedrillte 1 adrige Leitung mit Schirm anlöten und das Ganze dann durch die Hülle ziehen.

Das Verschweißen des Stahldrahts mit dem Kupferdraht hat ganz gut geklappt. Schön ist anders, aber darauf kam es jetzt nicht an. Ganz ohne seitlichen Versatz hab ich es nicht hinbekommen, das Zittern wird nicht besser mit zunehmendem Alter.

Das Durchfädeln des Stahldrahts durch den Mantel klappte auch noch ganz gut und auch der Übergang Stahldraht/ Kupferdraht ließ sich irgendwie durch die Hülle fummeln.

Das Verlöten des Kupferdrahts mit der verdrillten Litze war auch kein Problem. Aber das Durchziehen der Litze durch die Hülle war ein Ding der Unmöglichkeit. Keine Chance, das ging max. 3cm weit dann war Feierabend.

Daher habe ich diese Möglichkeit verworfen.

Aus einem anderen Kabel mit 0,04mm Einzeladern hab ich dann die Drähte gewonnen um den Schirm für den schwarzen Schaltdraht und die rote Litze. Inzwischen war auch der bestellte Silikonschlauch mit 0,3mm Innendurchmesser angekommen.

Ca. 10 -15 Einzeldrähte 0,04mm wurden nun um die rote Litze und den schwarzen Schaltdraht gewickelt. Leider gelingt das manuell nicht gleichmäßig, also so dass jede Ader neben der anderen liegt. Die damit erreichbare Abschirmung ist nicht vollflächig, aber vielleicht genügt das ja bereits.

Daraus hab ich mal verschiedene Versionen gebastelt

Ganz unten das Originalkabel, ganz oben das Ebay Kabel ohne Mantel. Die einzelnen Adern des Schirms hab ich mit verdünntem, elastischem Buchbinderleim getränkt um den Zusammenhalt der Adern sicherzustellen.

Rein subjektiv ist der schwarze Schaltdraht am flexibelsten, gefolgt von dem roten der mit dem schwarzen in der Silikonhülle etwa gleichauf liegt. Auf ähnlichem Niveau liegt das Originalkabel, abgeschlagen auf dem letzten Platz das Ebay-Kabel, selbst ohne Hülle ist es noch steifer, dafür aber ist die Abschirmung perfekt.

Werde die Tage das nun mal am Tefifon ausprobieren und dann berichten.

Gruß,

Achim

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Achim, sobald die Materialfragen und das Einfädeln in eine passende Silikonhülle geklärt sind, könnten wir weiter über eine Mechanisierung des Verseilens nachdenken. Das kann nicht so schwer sein. Damit sich so eine Vorrichtung lohnt, müssten die Drähtchen aber auch in ausreichender Länge auf Spulen gewickelt vorliegen. So kann man sie drehbar in eine entsprechend zurechtgetüftelte Vorrichtung einspannen, so dass sich auch gleich eine gute Menge Rohmaterial in hoher Qualität produzieren lässt. Für die innenadern(n) würde ich einfach bei dem farbigen 0.1mm Kupferlackdraht bleiben. Da ist die Isolierung dann schon geklärt. Und man kann bei Interesse auch jederzeit auf 0.05 wechseln, wenn man's ganz extrem mag.

Welche Varianten an Kabeln werden eigentlich benötigt? Ich würde mir für Stereo vier Innenleiter als Sternvierer wünschen + Schirm. Und Mono wäre doch auch besser mit zwei Adern und einem separaten Schirm, oder?

Ich habe inzwischen übrigens ein bisschen am Antrieb für die Reinigungsmaschine designt:

Erste Testdrucke sind schon gelaufen - in 3 Stunden wird die zweite Iteration fertig.

Es ist unglaublich, wie viel man durch solche Nachbauversuche dazulernt: Mit den ersten gedruckten Teilen ist mir schlagartig klar geworden, dass der Teller in der Kassette leicht angehoben wird, wenn die Kassette auf den Mechanismus aufgesetzt wird. Sobald man das erkannt hat, ist es natürlich sonnenklar, dass es so sein muss, und gar nicht anders geht. Und jetzt weiß ich auch, warum beim Antriebsteil die Versenkung oben mittig so aussieht, wie sie aussieht: Die wurde extra so gestaltet dass der Teller sauber mittig zentriert wird. Die Entwickler des Tefifons haben sich damals echt viele Gedanken gemacht und wirklich nichts dem Zufall überlassen...

Schöne Grüße

Markus

Schon geil wie du das konstruierst. Das wäre meine größte Hürde weil mein 3 dimensionales Vorstelkungsvermögen nur in homöopathischer Verdünnung ausgeprägt ist. Ich hab die Zahnräder aus PU Harz gegossen und hatte Bedenken dass die sich schnell abnutzen würden. Ist aber überhaupt nicht der Fall. Inzwischen wurden rund 200 Bänder gereinigt und es ist immer noch der erste Satz. Was ich evtl. noch vorsehen würde ist eine einstellbare Rutschkupplung an der Kopftrommel.

Sollte mal ein Band kollabieren und blockieren, dann verhindert die Rutschkupplung einen zu hohen Zug auf das Band.

Ich hab das über eine Scheibe mit sechs 5mm Löchern realisiert.

Die Kopftrommel läuft in 2 Kugellagern, die Welle geht durch eine gedrehte PU-Scheibe in die Eisengranulat eingegossen wurde und dient im unteren Teil als Achse für das Zahnrad. Auf dem Zahnrad sitzt die erwähnte Scheibe mit den Löchern. In die Löcher sind Magnete eingepresst und zwischen der Magnetscheibe und der PU- Scheibe mit dem Eisengranulat liegt eine Teflonfolie.

Blockiert das Band, dann rutscht die Magnetplatte auf der Eisengranulatscheibe durch und die Kopftrommel bleibt stehen. Durch die Anzahl der Magnete und die Zahl der Teflonfolien lässt sich der Auskupplungsgrad gut einstellen. Bisschen problematisch kann es bei Änderungen des Reinigungsmittels werden, weil es den Reibungskoeffizienten verändert.

Viele Grüße,

Achim

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Mensch Achim, das ist der Vorteil, wenn man mit jemandem Fachsimpeln kann! Das was Du da ansprichst ist ein Problem, auf das ich heute erst gestoßen bin: Ich will einen Getriebemotor nutzen, den ich jetzt nochmal 1:10 untersetzen muss. Ich habe mir dann geistig schonmal vorgestellt was passiert wenn dieses hohe Drehmoment mit einer Blockade konfrontiert wird. Das ist fatal und soll so nicht sein…

Also ja, eine Art Rutschkupplung muss her. Und das mit den Magneten ist auch gleich noch ein guter Tipp! Ich will aber nicht von irgendwelchen Abständen und sich verändernden Reibungskoeffizienten abhängig sein, sondern die Design-Flexibilität des Drucks ausnutzen und es von den Abmessungen her so aufbauen, dass es genau passt. Meine Idee wäre jetzt, die Magneten um eine Hülse herum anzuordnen. Konzentrisch in der Hülse dann das Gegenstück, ein Zylinder ebenfalls mit Magneten. Oder vielleicht nur auf der einen Seite Magnete und Schrauben o.ä. auf der anderen. Ich muss ja motorseitig (also vor der letzten 1:10-Übersetzung) nur ein sehr geringes Drehmoment übertragen. Da sich das Ganze auch deutlich über dem Wasserspiegel abspielt, kann ich auch sauber mit schlichten Kugellagern arbeiten. Unter Wasser - und damit im zerstörerischen Ultraschall - lasse ich PETG auf PETG und Metall auf PETG reiben - bei den geringen Drehzahlen und Kräften hält das vermutlich ewig.

Mist - jetzt weiß ich gar nicht was ich als nächstes Designen soll. So viele (Teil-)Projekte und Ideen im Kopf…

Schöne Grüße

Markus

PS: Das Modellieren ist bei mir auch in vielen Teilen eher eine Rumprobiererei: Man kann das Modell ja beliebig drehen und wenden, die Teile in der Größe und Position ändern etc. und so seinen Zugang finden. Auch kommt mir entgegen, dass ich das Design mit einer Skriptsprache vielmehr programmiere, als klassisch designe. Dabei hangle ich mich von den bekannten Abmessungen her Stück für Stück voran, bis etwas herauskommt, was man gebrauchen kann - und das auch druckbar ist. Auch lernt man dabei dazu und ich habe mir auch schon eine ziemliche Bibliothek angesammelt, um Standardprobleme nur einmal lösen zu müssen und dann wieder darauf zurückgreifen zu können.

Beiträge: 1.294

Themen: 122

Registriert seit: Jun 2015

Hallo Achim, Hallo Markus,

ich lese hier fasziniert mit!

Es ist bewundernswert, wie viel Hirnschmalz ihr in das Thema investiert.

Ich habe noch ein Holiday-Luxus BK-61 stehen, welcher auf Instandsetzung warten.

Kann also durchaus sein, dass ich hier noch mit Fragen 'um die Ecke' komme.

Viele Grüße

Martin

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Hallo Martin,

ich finde es schön, wenn sich die ansonsten stillen Mitleser auch mal zu Wort melden. Gut zu wissen, dass das Reflektieren unserer Basteleien auch noch Unterhaltungswert hat :-)

Schöne Grüße

Markus

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Rapid Prototyping at its best:

Von Hand betrieben funktioniert der Antrieb schon, auch wenn jetzt die Andruckrolle noch fehlt.

Bei der Führungsrolle hatte ich mich massiv vermessen - die wird in der nächsten Iteration korrekt positioniert.

Mein patentierungswürdiges zweiteiliges Design des Antriebs für die Kassette funktioniert auch schon ganz gut:

Nachdem die M6-Schraube als Achse in das Unterteil eingeführt wurde, wird die Oberseite mit M3-Schrauben aufgesetzt. Und schon sieht es aus wie aus einem Guss - und ist doch modular.

Die Versenkung in der Mitte muss noch näher ans Original angeglichen werden. Man merkt einfach: Das Design leitet sich logisch aus den Anforderungen ab, und nur so wie es im Original gelöst wurde, ist es richtig - alles was davon abweicht ist vermutlich nicht gut gelöst.

Als Neigungswinkel für das Eintauchen ins Bad habe ich 20 Grad ausgemacht:

Auf dem Foto sieht es durch die Perspektive nicht ganz so aus, aber da ist wirklich enorm viel Platz. Das wird also kein Problem sein.

Nächste Schritte: - Schwenkmechanismus für die Andruckrolle designen - das wird etwas kniffliger, weil da neben dem Schwenkmechanismus an sich auch noch eine Feder mit rein muss und ein verstellbarer Anschlag.

- Welle für den Antrieb an geeigneter Stelle nach oben führen.

- Haltegestell zum Einhängen ins US-Bad entwerfen.

- Ersten Test unter Wasser durchführen. Da muss ich mir nur schon vorher überlegen, wie ich das Band nach dem Test wieder trocken kriege.

Habe ich was vergessen oder sieht jemand schon Verbesserungsmöglichkeiten?

Schöne Grüße

Markus

Wahnsinn wie schnell du bist, Hast du Urlaub?

Zwei Dinge. Wenn du eine Kassette verwendest bist du auf die 1h Bänder festgelegt. Die 18min. Bänder kann man nicht in die 1h Kassette verpflanzen, das funktioniert nicht. Die 4h Bänder erst recht nicht.

Die 1:1 Übernahme der Andruck- und Führungsrolle hat bei mir nicht funktioniert. Bei meinen ersten Versuchen hatte ich nämlich einfach ein komplettes originales KC1 Chassis verwendet. Natürlich ohne Motor und Wippe und die Kopftrommel wurde über Akkuschrauber angetrieben. Dabei hat sich gezeigt dass das Band unter Wassereinfluss so nicht transportiert wurde. Geklappt hat es dann mit 2 Führungsrollen und ohne Andruckrolle. Dabei ist die Position der Führungsrollen entscheidend, weswegen ich sie mit Magnetfuß versehen habe um sie individuell platzieren zu können. Bei mir ist es tatsächlich so, dass ich, je nach Band, diese Rollen in ihrer Position mitunter etwas verschieben muss damit das Band sicher transportiert wird. Das wiederum hängt auch stark vom Reinigungsmittel ab - je nachdem wie stark das flutscht. Die Führungsrollen stehen bei mir rechts und links der Kopftrommel ähnlich wie beim HS19. Ich hab den Eindruck dass das punktuelle Andrücken des Bandes über die Andruckrolle an die Kopftrommel unter den gegebenen Bedingungen einfach nicht funktioniert. Nimmt man 2 Führungsrollen und platziert sie so, dass das Band der Kopftrommel möglichst großflächig anliegt, klappt es am Besten. Zumindest war das bei mir so. Ob das Allgemeingültigkeit hat kann ich nicht sagen. Bevor du weiter konstruierst würde ich diesen Punkt erst mal experimentell abklären.

Überhaupt musste ich feststellen dass die meisten theoretischen Überlegungen von der Praxis erst mal ad absurdum geführt wurden. Überall musste ich nachjustieren. Also am besten jeden Schritt praktisch erproben.

So musste ich auch einen neuen Wickelteller mit verkleinertem Durchmesser herstellen, weil die Bandschlaufe sonst zu klein gewesen wäre um die Führungsrollen im richtigen Abstand platzieren zu können. Auch brauchte ich einen größeren Durchmesser der Kopftrommel um ausreichend Friktion zwischen Band und Kopftrommel zu erreichen und es klappte auch nur mit einer Silikonbeschichtung, PU hat bei mir nicht funktioniert, das Band wurde nicht transportiert.

Was ganz sicher nicht funktioniert ist, das Band in der Originalkassette zu reinigen ohne sie zu öffnen. Wenn sie Filze nass sind geht gar nichts mehr und der Dreck muss ja auch aus den Filzen raus und in der geschlossenen Kassette trocknen die auch nie mehr.

Ich hab meiner ersten Version die Filzscheibe und die Filzröhrchen durch Drehteile aus Teflon ersetzt und die Filzzunge durch ein Äquivalent aus Teflon-Backfolie. Das hat grundsätzlich auch funktioniert, ich wollte aber nicht auf die 1h Kassette beschränkt sein.

Unter dem Einfluss des Wassers sieht man oft nicht ob das Band überhaupt voll transportiert wird und sich die Führungsrollen überhaupt drehen. Deshalb hab ich auf die Oberseite der Führungsrollen eine Spirale aufgemalt. Da sieht man sofort ob alles richtig läuft.

Bei mir sind die Führungsrollen aus POM ohne Gummierung. Eine Gummierung brachte bei mir keinerlei Vorteile.

Die einwandfreie Funktion eines Tefifons ist schon unter normalen Betriebsbedingungen eine Frage der sorgfältigen Abstimmung vieler Parameter. Unter Reinigungsbedingen wird es nicht einfacher.

Jedenfalls ist es ein hochinteressantes Betätigungsfeld und ich bin gespannt wie dein Gerät am Ende aussehen wird.

Viele Grüße,

Achim

|

04_molds2.jpg (Größe: 83,85 KB / Downloads: 419)

04_molds2.jpg (Größe: 83,85 KB / Downloads: 419)

05_mix.jpg (Größe: 63,69 KB / Downloads: 419)

05_mix.jpg (Größe: 63,69 KB / Downloads: 419)

06_rattle.jpg (Größe: 76,96 KB / Downloads: 418)

06_rattle.jpg (Größe: 76,96 KB / Downloads: 418)

11_detach2.jpg (Größe: 91,06 KB / Downloads: 418)

11_detach2.jpg (Größe: 91,06 KB / Downloads: 418)

12_result.jpg (Größe: 135,19 KB / Downloads: 414)

12_result.jpg (Größe: 135,19 KB / Downloads: 414)

04_molds2.jpg (Größe: 83,85 KB / Downloads: 419)

04_molds2.jpg (Größe: 83,85 KB / Downloads: 419)

05_mix.jpg (Größe: 63,69 KB / Downloads: 419)

05_mix.jpg (Größe: 63,69 KB / Downloads: 419)

06_rattle.jpg (Größe: 76,96 KB / Downloads: 418)

06_rattle.jpg (Größe: 76,96 KB / Downloads: 418)

11_detach2.jpg (Größe: 91,06 KB / Downloads: 418)

11_detach2.jpg (Größe: 91,06 KB / Downloads: 418)

12_result.jpg (Größe: 135,19 KB / Downloads: 414)

12_result.jpg (Größe: 135,19 KB / Downloads: 414)

Das Zeug war hochpräzise, aber nicht beständig. Nach einigen Jahren zersetzte es sich zu einer schleimigen Masse und stank grausam nach verfaulten Kartoffeln.

Das Zeug war hochpräzise, aber nicht beständig. Nach einigen Jahren zersetzte es sich zu einer schleimigen Masse und stank grausam nach verfaulten Kartoffeln.