Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Schallbänder für Tefifone sind Endlosbänder. Bei der Produktion werden die Bänder zunächst als lange Bandabschnitte hergestellt, die dann mithilfe einer Überdeckungsmatritze miteinander verschweißt wurden. So sieht dann eine solche Verbindungsstelle aus:

Bei den seltenen 3-Minuten Kurzbändern – wie hier im Foto – ist diese Verbindungsstelle schnell gefunden. Anders sieht es bei den vielen 60-Minuten-Bändern aus, bei denen man über 10m an Bandmaterial absuchen muss. Bei selteneren 4-Stunden-Bänder sind es dann sogar über 40m – und oftmals ist die Stelle auch noch sehr unscheinbar, so dass man sie leicht übersehen kann.

Daher habe ich mir jetzt als kleineres Teilprojekt am Rande ein Gerät gebaut, dass nichts anderes macht, als nach eben diesen Verbindungsstellen zu suchen:

Das Gerät läuft bei mir unter der Bezeichnung „KC-Cutfinder“. Wie man unschwer erkennen kann, basiert das Gerät auf einem KC-1. Vom Original-Chassis sind aber nur sehr wenige Teile verwendet worden. Die allermeisten Komponenten sind – wie sollte es anders sein – direkt der indirekt mithilfe von 3D-Druck hergestellt.

Bei diesem Projekt ging es nicht darum, ein bestehendes Gerät zu restaurieren, sondern vielmehr ein ganz neues, nie dagewesenes Gerät aus dem Boden zu stampfen. Daher habe ich meiner Kreativität mehr Leine gegeben, trotzdem aber versucht, mich am Original, bzw. am Design der Tefi-Produkte zu orientieren.

Die Bedienung ist denkbar einfach: Nach dem Einlegen des Bandes startet man die automatische Suche. Dabei wird zunächst die Sensorik auf das Band eingemessen und ein Schwellwert ermittelt, ab dem eine optische Auffälligkeit die Verbindungsstelle sein könnte. Nach diesem Einmessen läuft das Band so lange weiter, bis eine auffällige Stelle identifiziert wurde. Dort hält das Band abrupt an. Dies sieht dann im Idealfall so aus:

Als Bediener sieht man dann sehr schnell, ob es sich tatsächlich um die gesuchte Verbindungsstelle handelt, oder ob eine andere optische Auffälligkeit detektiert wurde.

Bei den meisten Bändern ist die erste Fundstelle tatsächlich der richtige Treffer. Falls nicht, so setzt man die Suche einfach per Tastendruck fort. In besonders schwierigen Fällen kann man den Schwellwert per Dreh-Encoder nachstellen. Bislang konnte ich so noch bei jedem Band innerhalb kurzer Zeit die Verbindungsstelle finden.

Ein digitaler Bandzähler unterstützt die Arbeit, da man so immer abschätzen kann, ob das Band bereits einmal komplett durchgelaufen ist:

Und zu guter Letzt gibt es noch eine ansteckbare Vorrichtung, mithilfe derer man danach die Fundstelle genauer in Augenschein nehmen kann:

Ich bin wieder mal sehr zufrieden mit dem Ergebnis, das bei diesem Projekt herausgekommen ist. Das Gerät erfüllt seine Aufgabe sehr zuverlässig. Erfreut bin ich auch über die Geschwindigkeit, mit der ich es umsetzen konnte: Es waren weniger als 6 Wochen von der Idee bis zur Fertigstellung.

In den nachfolgenden Postings werde ich noch auf einige Details zum Projekt eingehen.

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Motivation

Der eine oder andere mag sich die Frage stellen, warum ich so viel Aufwand in so ein Gerät gesteckt habe, das nur diesem einen Zweck dient.

Dazu muss ich zunächst nochmal sagen, dass es gar nicht so viel Aufwand war: Vieles, was ich für das Projekt brauchte, hatte ich so oder so ähnlich schon früher in anderen Projekten entwickelt und konnte jetzt davon profitieren. Es ist eben sehr effizient, wenn man in seiner Domäne bleibt.

Schwieriger ist die Frage nach dem „Warum“ zu beantworten. Ich will dazu zu diesem Zeitpunkt nur sagen, dass es Teil eines sehr viel größeren Projektes ist, für das ich die Verbindungsstelle bei sehr vieler Bändern finden muss. Alles Weitere dazu ist so komplex, dass ich es lieber zu einem späteren Zeitpunkt in der gebotenen Ausführlichkeit in einem separaten Bericht darlege. Für den Moment können wir uns aber einfach mal auf den Standpunkt stellen, dass sich noch niemand die Verbindungsstellen der Schallbänder so richtig genau angeschaut hat und es ganz einfach spannend und interessant ist, sie zu suchen und in Augenschein zu nehmen.

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Optische Abtastung – die Durchleuchtung

Es war sehr schnell klar, dass die Suche nach den Verbindungsstellen der Bänder optisch geschehen muss. In der normalen Betrachtung fällt die Verbindungsstelle kaum auf - oder könnt Ihr hier etwas erkennen:

auflicht.jpg

auflicht.jpg (Größe: 68,32 KB / Downloads: 316)

Allenfalls kann man ein Artefakt von einer kleinen Markierung erahnen…

Schon ganz anders sieht es aus, wenn man das Band durchleuchtet:

cut_example2_handschrift.jpg

cut_example2_handschrift.jpg (Größe: 89,51 KB / Downloads: 316)

Um ein Band beim Abspielen direkt auf dem Chassis zu durchleuchten, habe ich eine Bandrolle aus weißem, durchscheinendem Filament gedruckt und von unten mit LEDs beleuchtet:

Der Bandrollenbelag ist transparentes Silikon. Die Form der Bandrolle sorgt für eine einigermaßen gleichmäßige Ausleuchtung, die oben und unten durch schwarzes Filament begrenzt wird.

Die LEDs sind türkis (cyan), weil sich durch die Gegenfarbe zum roten Schallband der beste Kontrast ergibt.

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Optische Abtastung – Künstliche Intelligenz

Nachdem das Schallband jetzt optimal in Szene gesetzt ist, stellt sich die Frage nach der Abtastung. Wäre das Schallband überall homogen gefärbt, so könnte die Verbindungsstelle alleine schon durch eine Helligkeitsschwankung erkannt werden. Leider ist es aber so, dass diverse Abweichungen entlang des Bandes vorkommen können. Dies insbesondere, weil die Farbe des Bandes durch Tageslicht ausbleicht. Solche Stelle sieht man daher sehr oft:

ausgebleicht.jpg

ausgebleicht.jpg (Größe: 67,72 KB / Downloads: 312)

Daher muss man schon eher nach einem diagonal gestreiften Muster suchen, um nicht zu viele falsche Treffer zu haben. In der heutigen Zeit ist vollkommen klar, dass für so eine Mustererkennung künstliche Intelligenz (KI) bzw. Machine Learning das Mittel der Wahl ist. Die Abtastung erfolgt also mithilfe einer Kamera und die Auswertung mit einem kleinen Computer. Hier ein Foto von einem ersten Prototyp mit Kamera (rechts oben im Bild) und Raspberry PI (und damals noch mit grünen LEDs):

Dann folgte viel Fleißarbeit, denn man muss viele Aufnahmen von Treffern und von normalen Bandabschnitten als Trainingsmaterial sammeln. Diese dienen dem Trainieren eines neuronalen Netzes. Das trainierte Netz überwacht dann später auf dem PI das Kamerabild kontinuierlich und klassifiziert es in Treffer / kein Treffer.

Um es kurz zu machen: Ich habe diesen Lösungsansatz sehr schnell verworfen. Der Aufwand ist sehr hoch und die Rechenleistung eines Raspberry PI reicht nicht aus, das Band schnell genug zu analysieren. Bei 19 cm/s als sinnvolle Geschwindigkeit müssen sehr viele Kamerabilder pro Sekunde ausgewertet werden. Das geht nur, indem man das Kamerabild auf sehr wenige Pixel reduziert. Wenn man das macht, kann man aber auch gleich die Kamera weglassen und stattdessen einfach nur sehr wenige Bildpunkte direkt mithilfe von Fototransistoren abtasten. So habe ich das dann auch gemacht.

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Optische Abtastung – 6 Fototransistoren

Um das diagonale Schnittmuster auf dem Band zu detektieren, habe ich mich für eine Anordnung von 6 Fototransistoren entschieden, die drei Reihen mit jeweils 2 Sensoren nebeneinander angeordnet sind. Hier im Bild ist zusätzlich auch noch die gedruckte Löthilfe zu sehen, die die parallele Ausrichtung der Sensoren deutlich erleichtert:

Die Fototransistoren kriegen das diagonale Schnittbild gut genug eingefangen, um die daraus resultierenden Kontraste zu detektieren. Und weil die Aufgabe, aus sechs Sensorsignalen solche einheitlichen Muster herauszulesen nicht wirklich komplex ist, habe ich auch gleich den KI-Ansatz und den Raspberry PI über Bord geworfen. Stattdessen wertet ein PIC18 Mikrocontroller die Signale aus. Mit einer Abtastrate von über 3kHz liege ich jetzt wesentlich besser, als mit dem ursprünglichen Kamera-Ansatz.

Als Messwert nehme ich dann einfach die Summe der Quadrate der Differenzen der jeweils in einer Zeile stehenden Sensorpaare. Das hat sich als hinreichend gut herausgestellt. So sehen die Messwerte für ein Band aus:

Die blauen Punkte sind einzelne Messwerte. Wie man sieht, streuen die Werte sehr breit. Daher ist in Rot noch der gleitende Durchschnitt über jeweils 5 Werte dargestellt. Die deutlich sichtbare Spitze der roten Werte zeigt die Verbindungsstelle des Schallbands in diesem Fall klar und deutlich an.

Natürlich sieht die Kurve für jedes Schallband unterschiedlich aus. Man kann also nicht stur einen Schwellwert festlegen und damit mit beliebigen Bändern arbeiten. Daher misst das Gerät zunächst 256 Messwerte über mehrere Meter Band hinweg. Das 90-Perzentil daraus mit 4,5 multipliziert ergibt meinen Beobachtungen nach einen hervorragenden Schwellwert für die allermeisten Bänder. Wenn der Schwellwert dann doch nicht passt, kann man ihn am Gerät jederzeit nachjustieren, während die Suche läuft.

Die Sensorplatine ist an einem schwarzen Druckteil befestigt. Damit die Fototransistoren noch stärker auf die ihnen zugeordnete Stelle auf dem Band fokussieren, kommt noch ein matt-schwarzes Klötzchen mit zylindrischen Löchern dazu:

Die gesamte Abtasteinheit zusammen mit den LEDs sieht dann so aus:

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Generelles Design des Gerätes

Beim Design habe ich meiner Fantasie freien Lauf gelassen und eine Kombination aus verschiedenen Farben und Materialen gewählt, die mit gefallen:

- Alle Sichtteile aus Kunststoff sind aus Eryone Marble PLA gedruckt, geschliffen und poliert. Um ein konsistentes Aussehen zu erzielen, habe ich am Ende sogar den Hebel bei der Andruckrolle und beim Ein-/Ausschalter ersetzt:

schalter.jpg

schalter.jpg (Größe: 141,68 KB / Downloads: 305)

- Alle Gummis sind aus transparentem Silikon TFC Typ 15 gegossen

o Bei der Bandrolle war die Transparenz vorgegeben, damit das Band hinterleuchtet werden konnte

o Die Matte ist ein bewährtes Design und inzwischen hat sie sogar die 3 Noppen zur Befestigung am Chassis, wie einstmals die erste Matte beim KC-1:

matte.jpg

matte.jpg (Größe: 158,43 KB / Downloads: 305)

o Die Andruckrolle, die Führungsrolle und die Füße sind ebenfalls bereits bewährte Designs

a- Die Grundplatte ist mit Belton Hammerschlag blau lackiert, weil der Lack so einen herrlich schönen Hammerschlageffekt hat

hammerschlag_blau.jpg

hammerschlag_blau.jpg (Größe: 76,33 KB / Downloads: 304)

- Die Haube und die Zarge sind mit Hammerite „Hammerschlag“ dunkelgrau lackiert:

Das Design der Druckknöpfe ist dem zeitlosen Design der Knöpfe am KC-4 nachempfunden. Die Matte und die Haube orientieren sich am KC-1, der Drehknopf am HS und auch der Kassettenantrieb ist vom HS abgeschaut. Insgesamt also doch sehr Tefi-like, das Gerätchen.

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

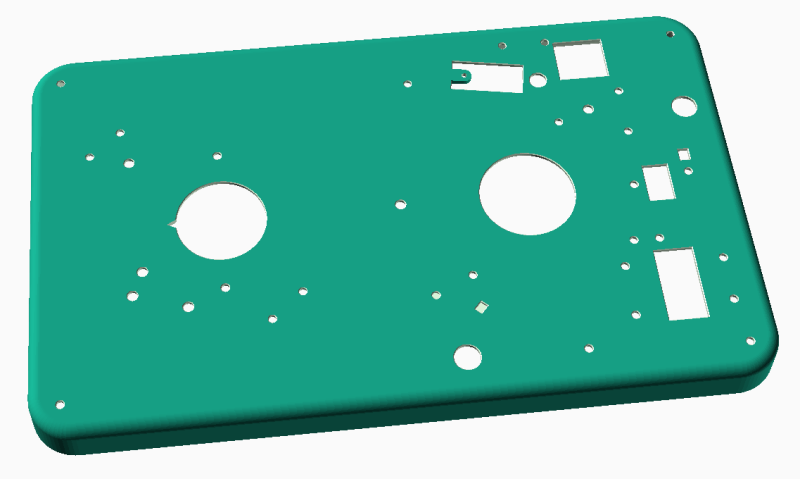

Der „digitale Zwilling“ des KC-1

Um alle Anbauteile optimal an das Chassis anzupassen, alle Befestigungspunkte ideal auszuwählen, perfekt zu positionieren und dafür zu sorgen, dass sich keine Bauteile in die Quere kommen, hat es sich gelohnt, ein digitales Abbild der Grundplatte zu erstellen:

So sieht man dann schon am PC, wie gut die einzelnen Teile passen:

Und so passen die Anbauteile dann auch am echten Gerät:

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Bedienelemente

Die Bedienelemente sind überschaubar. Neben dem Ein-/Ausschalter und dem Anschwenkmechanismus der Andruckrolle gibt es noch folgendes: - Eine OLED-Anzeige für den Bandzähler

- Einen Taster zum manuellen Zurücksetzen des Bandzählers

- Eine OLED-Anzeige für den Betriebsmodus und für Statusmeldungen

- Einen Drehencoder mit dem man per Tastendruck den Modus wechseln kann. Per Drehung kann man den Schwellwert nachstellen. Außerdem kommt man durch langes Gedrückthalten in ein Konfigurationsmenü

- Einen Taster um den Motor an oder auszuschalten

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Antrieb

Beim Antrieb habe ich das Schwungrad des KC-1 entfernt, da ein ruhiger und konstanter Lauf des Bandes für das Projekt irrelevant ist. Stattdessen muss das Band schnell an der Fundstelle angehalten werden können.

Ein positiver Nebeneffekt dieser Maßnahme ist, dass das Gerät alleine durch das Wegfallende Schwungrad um ca. 1kg leichter wurde. Außerdem habe ich den Spaltpolmotor durch einen Getriebemotor ersetzt, der bei 12VDC 500UPM liefert. Der Motor wird mit 5V betrieben, was mehr als ausreichend ist. Die Kopplung mit der Bandrollenachse geschieht genau wie bei dem Kassettenantrieb über Riemen:

Das Anhalten des Bandes ist durch den Wegfall des Schwungrads und das Ersetzen des Motors mit wenigen cm Nachlauf möglich.

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Bandzähler

Der Bandzähler ist per optischer Abtastung realisiert. Dazu befindet sich auf der 3D-gedruckten Riemenscheibe auf der Bandrollenachse ein Zebra-Muster, das durch Farbwechsel des Filaments beim Druck realisiert ist. Ein CNY-70 IR-Reflexsensor tastet das Muster ab:

Ein Operationsverstärker ist als einstellbarer Schmitt-Trigger beschaltet, um daraus ein gutes digitales Signal abzuleiten.

Ich habe hier der Versuchung widerstanden, auch noch die Drehrichtung zu berücksichtigen. Dafür müssten zwei Sensoren leicht versetzt eingebaut werden. Das ist einem anderen, deutlich größeren Projekt vorbehalten.

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Elektronik

Die verbaute Elektronik ist zwar überschaubar, in Summe kommen aber trotzdem schnell mehrere Leiterplatten zusammen:

- Ein Netzteil 5V 5W. Diese vergossenen Module von Schaltnetzteilen sind sehr praktisch:

- Die Hauptplatine mit einem PC18F25k22 und dem Motortreiber L9110:

- Eine kleine Platine mit einem IR-Reflexsensor zur Abtastung der Drehung der Bandrollenachse für den Bandzähler.

- Die Bandzählerplatine mit einem PIC18F14K22 und dem Operationsverstärker zur Aufbereitung des Reflex-Sensor-Signals samt Trimmer für den Schwellwert des Signals (für den Fall, dass der Sensor bzw. die LED darin altern sollte):

pcb_bandzaehler.jpg

pcb_bandzaehler.jpg (Größe: 116,22 KB / Downloads: 283)

- Eine LED-Platine zur Beleuchtung der Bandrolle von unten (4x OSC34LS1C1A)

leds.jpg

leds.jpg (Größe: 55,58 KB / Downloads: 283)

- Die Sensor-Platine mit 6 Stück SFH-309 Fototransistoren zur Abtastung des Bandmusters.

fototransistoren.jpg

fototransistoren.jpg (Größe: 60,19 KB / Downloads: 283)

Der größte Teil der Elektronik ist an der Unterseite der Grundplatte montiert und damit in der Zarge gut aufgehoben:

Insgesamt gibt es mehr Verbindungsleitungen als elektronische Bauteile…

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Kassettenantrieb

Weil ich alle Kunststoffteile nach eigener Farbvorgabe gestalten wollte, musste natürlich auch der originale Kassettenantrieb weichen. Ich habe hier ein früheres 3D-Design weiter optimiert:

Für den Kassettenkonus habe ich das Design des HS-Chassis nachgebildet, das im Gegensatz zum KC-1 vier Eingriffe für den Antrieb hat, statt lediglich einem. Ich finde diese symmetrische Ausführung schöner und technisch besser, weil der Teller der Kassette durch die Symmetrie besser sitzt.

Der Antrieb ist mit zwei Kugellagern relativ gut gelagert, um den seitlichen Kräften durch den Antriebsriemen standzuhalten. Dass das Design etwas komplexer ist, sieht man im Querschnitt des Designs:

Das Design ist sehr universell, denn lediglich der Befestigungsflansch muss ausgetauscht werden, und schon passt der Antrieb auch an das HS-Chassis.

Wie alle anderen sichtbaren Druckteile sind auch die beiden sichtbaren Komponenten des Kassettenantriebs sorgfältig geschliffen und poliert.

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Haube

Das mit Abstand größte Druckteil ist die Haube. Sie orientiert sich am Original vom KC-1:

kc1-haube-original.jpg

kc1-haube-original.jpg (Größe: 86,98 KB / Downloads: 274)

Daher habe ich dieses zum größten Teil digital nachgebildet:

Hier fehlen fast nur noch der Rillenanzeiger und der Programmwähler. Aber es ging ja nicht darum, ein Ersatzteil für das KC-1 zu designen.

Für das KC-Cutfinder habe ich die Befestigungspunkte auf die eigenen Anbauten angepasst. Besonders wichtig ist dann auch noch die Lücke auf der Vorderseite, die den Blick auf die Bandrolle ermöglicht:

Auch hier war es wieder sehr von Vorteil, dass ich am Computer alles in Kombination mit den anderen Teilen darstellen kann.

Die Haube habe ich zunächst aus transparentem PLA gedruckt:

Da vor allem an der oberen Rundung die Druckschichten deutlich sichtbar sind, habe ich den Rohling zunächst mit 120er Wasserschleifpapier geschmirgelt. Anschließend lackiert man das Druckteil mit Filler/Haftgrund:

filler.jpg

filler.jpg (Größe: 59,85 KB / Downloads: 274)

So sieht man gleich sehr viel besser, wo noch nachgebessert werden muss:

Es folgt also ein weiterer Schleifgang, bei dem man weitere Druckartefakte entfernt:

Die Iteration „Schleifen, Lackieren mit Filler“ wiederholt man so lange, bis man mit dem Ergebnis zufrieden ist. Bei mir war das nach insgesamt 3 Durchgängen der Fall:

Auf den Filler/Haftgrund kam dann abschließend noch die Deckschicht drauf:

Das Ergebnis ist noch nicht perfekt, aber schon sehr nahe dran!

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Dämpfer

Beim KC-1 sind das Chassis und die Zarge mit diesen Federn verbunden:

daempfungsfedern_original.jpg

daempfungsfedern_original.jpg (Größe: 66,28 KB / Downloads: 268)

Die konkrete Umsetzung dieser „schwimmenden“ Lagerung hat mir noch nie gefallen: Schwingen ist durch die Federn zwar möglich, aber es fehlt ein dämpfendes Element, das dafür sorgt, dass das Chassis nicht ewig nachschwingt. Weil die Federn recht starr sind, helfen sie aber ohnehin kaum gegen Erschütterungen und führen die Bauteile meiner Meinung nach ad absurdum. Anmerkung am Rande: Bei der KC-1-Variante „Autofon“ ist das viel besser gelöst. Aber das ist ein anderes Thema.

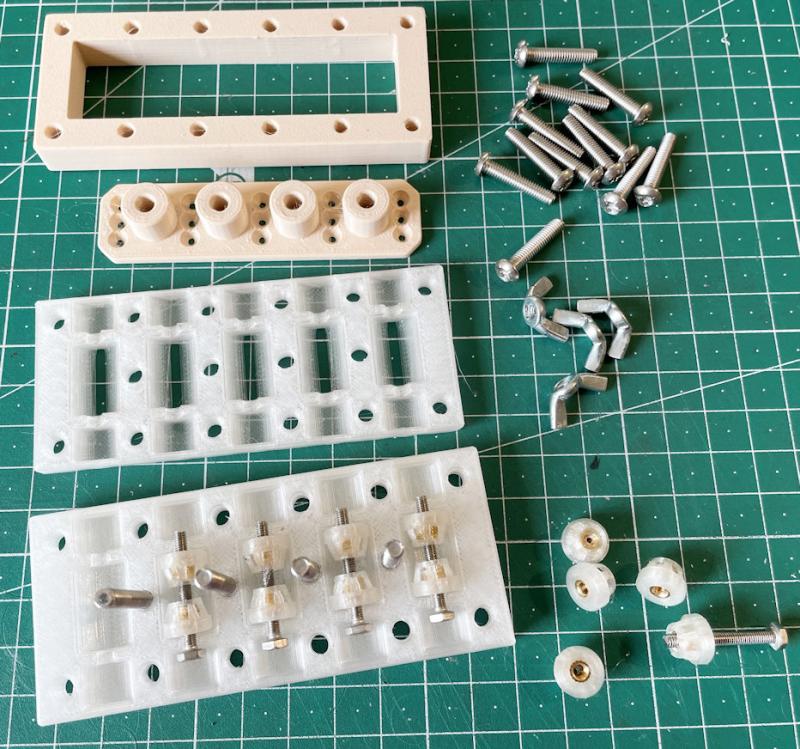

Bei diesem Projekt hier spielen diese „Dämpfer“ zwar eigentlich keine Rolle, aber weil ich diese Bauteile sowieso verbessern wollte, habe ich das mal eben im Vorbeigehen erledigt. Die Federn werden dabei durch Silikonkautschuk ersetzt. So sehen die fertigen Bauteile im Vergleich mit dem Original aus:

daempfer_uebersicht.jpg

daempfer_uebersicht.jpg (Größe: 122,81 KB / Downloads: 268)

Ein Dämpfer besteht zwei identischen Druckteilen, die als eine Art Skelett dafür sorgen, dass das Silikon die Teile fest umschließen und elastisch miteinander verbinden kann. Die M3-Gewinde sind Einschmelzmuttern, die in Druckteile eingeschmolzen sind.

Das Gießen des Silikons erfolgt in einer horizontal ausgerichteten, gedruckten Gießform. Hier alle Teile vor dem Zusammenbau der Form:

Und hier nochmal die Druckteile im Detail, die später im Silikon verborgen sind:

daempfer_skelett.jpg

daempfer_skelett.jpg (Größe: 133,07 KB / Downloads: 267)

Das Ergebnis ist super: Das Chassis ist sehr viel weicher gelagert, schwingt aber nicht nach.

Eine Einschränkung muss ich erwähnen: Es schwingt nur dann nichts, wenn die Zarge festgehalten wird. Ist die Zarge ihrerseits mit weichen Silikonfüßen auch „schwimmend“ auf dem Tisch gelagert, dann schwingt die Zarge beim Anstoßen und überträgt die Schwingung zurück auf das Chassis… Wenn man damit ein gutes Tefifon aufbauen will, gibt es also noch Bedarf für die Optimierung der Gesamtlösung. Für das vorliegende Projekt ist dies aber erstmal egal und daher lasse ich es damit jetzt erstmal gut sein.

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Zubehör

Das Chassis besitzt seitlich einen Zubehöranschluss in Form von 4mm-Buchsen, die 5V liefern:

Als erstes und einziges Zubehör gibt es diesen „Heckspoiler“:

Mithilfe dieses praktischen „Leuchttisches“ lassen sich Fundstellen auf dem Band im Detail betrachten:

Beiträge: 436

Themen: 25

Registriert seit: Jun 2021

Ergebnisse

Ich bin sehr zufrieden mit dem Gerät. Das Auffinden der Verbindungsstelle dauert allenfalls wenige Minuten. Ohne diese technische Hilfe würde man das Unterfangen sehr schnell aufgeben, nach den Verbindungsstellen zu suchen.

Hier noch ein paar Impressionen der Verbindungsstellen verschiedener Bänder:

cut_example2_handschrift.jpg

cut_example2_handschrift.jpg (Größe: 89,51 KB / Downloads: 258)

cut_example3_wolkig.jpg

cut_example3_wolkig.jpg (Größe: 48,98 KB / Downloads: 258)

Wie man sieht, gibt es ein ziemliches Spektrum, wie dezent oder auffällig die Stelle ist. Meist befinden sich in unmittelbarer Nähe der Verbindungsstelle ein oder mehrere Stempelaufdrucke oder auch handschriftliche Markierungen. Diese sind erwartungsgemäß auf der Rückseite des Bandes angebracht.

In einem Fall scheint der Stempel sogar mit dem Prüfstempel auf der Kassette übereinzustimmen:

7Cf_kassette.jpg

7Cf_kassette.jpg (Größe: 97,54 KB / Downloads: 258)

Das soll’s jetzt gewesen sein mit der Vorstellung dieses netten Projektchens.

Über den eigentlichen Zweck des Gerätes werde ich sicher irgendwann in Zukunft berichten – zumindest dann, wenn das größere Projekt, an dem ich eigentlich grad dran bin, irgendwann fertig wird…

Beiträge: 29

Themen: 3

Registriert seit: Jan 2016

Das ist genial !

Glückwunsch.

Soviel Können, Fleiß und Ausdauer.

Respekt !

Viele Grüße

Eberhard aus Stuttgart

Beiträge: 415

Themen: 8

Registriert seit: Aug 2021

Hallo mageb

Das ist echt GUT geworden.

Prima.

Mit freundlichem Gruß

Beiträge: 125

Themen: 12

Registriert seit: Apr 2022

Eine so tolle Arbeit, auch im Zusammenhang mit den vielen Einzelteilen habe ich schon lange nicht mehr gesehen.

Allergrößten Respeckt für die Arbeit, und auch der Dokumentation.

Danke für die Vorstellung und viel Spass mit dem "Gerät"

Gruß

tom

Beiträge: 8.714

Themen: 366

Registriert seit: Sep 2013

Ja Markus, jetzt weiß ich warum es so ruhig um dich war, herzlichen Dank für den Bericht, wieder eine Bereicherung des Forums!

mit freundlichen grüßen aus Dielfen (Siegerland)

Dietmar

Wenn einer dem anderen hilft ohne daraus Profit schlagen zu wollen dann sind wir auf einem guten Weg

|